解决方案

汽车塑料燃油箱阻隔性能的检测

由于塑料燃油箱相对钢板燃油箱在安全性、耐腐蚀、使用寿命及加工工艺等方面的强大优势,目前塑料燃油箱正越来越多地被应用在汽车上。与钢板燃油箱相比它有许多优越性,但其阻隔性能却明显地劣于钢板燃油箱。要想获得高阻隔性能的塑料燃油箱,必须对不同材料、不同加工工艺生产出的产品分别进行燃油渗透试验,比较其性能指标,为不断推出更好的材料和更理想的加工方法提供依据。

1、用减重法对汽车塑料燃油箱进行阻隔性能的检测

西欧、日本等国家部分厂商按ECE标准的规定对塑料燃油箱进行减重法渗透试验。试验方法为:在燃油箱内注入50%含芳香烃的燃油,称量油箱和燃油的总质量M0,在40℃的环境中放置56天后,再称量此时油箱和燃油的总质量M1,后得出燃油每天的平均渗漏量△M:

△M=(M0-M1)/56

ECE标准要求△M不应超过20g/24小时。北美、美国按SHED标准进行测试,方法和ECE基本一致,但要求△M值不超过2g/24小时。

以上两种减重法的检测标准,对科研和生产起到了很好的指导作用,该试验方法的大优点是大限度地模拟了燃油箱的正常使用状态。但是该标准存在以下几个难点:

测试周期长。每次试验需要56天之久。

称量困难。燃油箱自重与半箱燃油的质量总计约为40kg,也就是说,该试验需要一台量程为50kg,精度至少为1g的称量器具。

2、用气体渗透方法对塑料燃油箱的塑料薄片进行阻隔性能检测

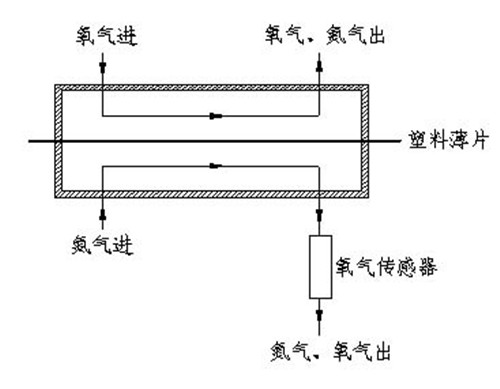

ASTMD3985规定了用等压法对塑料薄片进行氧气透过率试验,试验方法为(见下图):在塑料燃油箱上取一直径约100毫米的塑料薄片,夹持在试验腔内,让高纯氧气在薄片的一测流动,高纯氮气在薄片的另一测流动,氧分子穿过薄片扩散到另一侧的氮气中,被流动的氮气携带至传感器,传感器测量到氧气的浓度,从而可推算出单位面积、单位时间下塑料薄片的氧渗透量,单位为ml/m2·day。通过计算整个塑料燃油箱的表面积,而计算出单个燃油箱的氧渗透量。

该试验方法优点是时间短,一次试验周期约为3~7天;操作方便,仅取一块薄片,且整个渗透过程由电脑监测、记录;试验数据准确,一般透氧设备的分辨率都在0.01ml/m2·day,折合成质量仅为0.014mg/m2·day。缺点是在取样时,要把燃料箱破坏,并且测量得出的结果是试样薄片的渗透量,整个箱体各处的塑料薄片厚薄不一、结构不同,由此对整个箱体进行推算,难免存在误差;另外燃油箱上还有加油孔、通气孔、接传感器孔等开口,如果密封不严,也会形成渗漏,用该检测方法则无法考虑这一类的渗漏。

3、用气体渗透方法对塑料燃油箱整体进行阻隔性能检测

ASTMF1307规定了用等压法对塑料容器进行阻隔性能试验的测试方法,按这个标准,可以对塑料燃油箱整体进行阻隔性能检测,该标准给出的试验方法如下图所示:用一不锈钢管向燃油箱里输入高纯氮气,用一高阻隔的塑料袋把燃油箱密封起来,向塑料袋内输入氧气,并保持塑料袋内有一定压力,防止空气侵入,燃油箱外的氧气会穿透燃油箱进入其内,箱内的氧气分子被氮气携带出油箱,进入氧气传感器,从而感应出氧气的渗透量。也可以不用外部的高阻隔塑料袋,而让油箱直接沐浴在含20.9%氧气的空气中,这样得出的结果比前者小得多,但成比例关系。

该试验方法除了拥有塑料薄片试验的所有优点外,还象减重法一样为整体测试,模拟燃油箱的正常使用情况,更包括了箱体上各种开孔的密封因素,试验结果更加准确。

目前在日本、美国等国家已经开始按照ASTMD3985和ASTMF1307标准进行试验,取得了比较理想的效果。

塑料燃油箱的应用将会越来越广泛,人们也一直探索更加理想的材料和更完美的加工方法,选择准确迅速的检测方法,为科研和生产提供依据,将会是我们不断努力的方向。