解决方案

汽车面漆加速酸蚀试验的关键因素

汽车涂层表面材料一旦被破坏,就会形成酸蚀。这种材料的破坏是由于涂层内化学键发生酸促水解所形成的。当大量聚合物分子链或分子的化学键发生断裂,就会发生涂层脱落。因为,在蒸发过程中酸在水滴边缘凝结,使材料发生严重的破坏,从而形成了类似“环状”或“水渍”图案的酸蚀斑纹。

自1950年以来,氙灯试验箱已经用于测试涂料的耐老化性能,并得到广泛运用。氙灯试验箱的氙弧灯光源经过过滤后可真实地模拟太阳光光谱,因此得到广泛运用。传统的氙灯试验箱在其测试室的中心安装有氙灯,测试样品垂直放置在环绕氙灯的样品架上,同时样品架以一定的转速围绕氙灯旋转。这种机型通常被叫做“旋转鼓”式氙灯试验箱。在这种垂直放置样品的系统中,喷洒在样品上的液体会很快地流失。Q-Sun氙灯试验箱,将氙灯放置在测试室的顶部,测试零件和样板以接近水平角度的方向安置在灯管下方。与传统“旋转鼓”式试验箱不同,任何喷洒到样品上的液体不会很快流走,可以在样品上停留较长的时间,并缓慢地在样品表面干燥。

一、加速酸蚀试验的关键因素:

1.温度

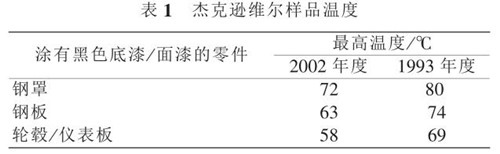

此前,杰克逊维尔户外曝露结果中温度是很重要的。温度参数参照曝露于杰克逊威尔的实际样品的实时测量,并进行了量化。在1993年,实测得高达80℃的样品温度。在2002年,杰克逊威尔对在实际零件和测试样板的户外环境条件下的测量显示,样品温度大约为72℃,见表1。

根据以上数据,采用80℃作为加速测试中氙灯光照循环的黑板温度。

2.雨水

科学家认为,必须使用含有特殊的化学成分和pH值的酸性溶液模拟杰克逊维尔的酸雨。从户外观察发现,小于0.25cm的急阵雨和薄云层容易形成杰克逊维尔酸蚀。研究确定,低PH值降雨是产生酸蚀的主要原因。例如,1989年杰克逊威尔收集的酸雨其pH值为3.49)。

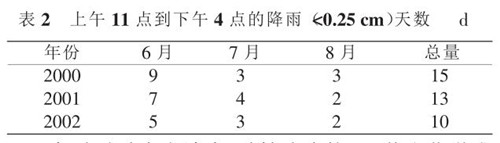

从杰克逊维尔的气象数据中可以得到,每年6~8月间,平均有10~15个这样的天气,见表2。

加速试验室方法中,酸性溶液的pH值和化学成分是基于对杰克逊维尔雨水样本进行分析的结果。

3.湿度和潮湿时间

研究发现,保持与杰克逊威尔的自然曝露环境一致的相对湿度是必要的。这样可以更好地模拟户外长时间的潮湿环境。杰克逊维尔气候数据显示,夏季的平均相对湿度约为80%,6~8月)。

对佛罗里达州和其他地区潮湿时间(TOW)的研究显示,户外样品一半以上的时间处于潮湿状态,造成测试样品潮湿的主要因素是露水。在杰克逊维尔的户外观察证实了这一观点,发现多数夏季夜晚,露水在零件和样板上产生凝露。一般来说,露水在第2天早晨依然存在。

因此,在试验室加速测试中,在黑暗循环中喷淋纯水用于模拟夜晚凝露。同时,在测试中保持80%的相对湿度以模拟杰克逊维尔的夏季环境。

4.样品放置角度

在杰克逊维尔,当曝露于户外的样板和零件被放置成水平或接近水平的角度时,可得到严重的酸蚀效果。通常来讲,严重的酸蚀出现在与水平成0°~5°角的条件下。

为模拟严酷的曝露条件,Q-Sun试验箱的样品架改造成与水平成0°角放置 (普通Q-Sun试验箱中的样品架为与水平成10°角放置)。

5.紫外线

根据经验,要获得与户外结果对比的相关性,实验室样品应曝露于与户外类似的光谱能量分布和类似强度的紫外光照下。对阳光光谱的研究显示,尽管日光光谱在一天中时刻都在改变,在夏日中午阳光强时340nm处的紫外光强为0.68 W/m2 nm。测量结果与CIE 85中表格4见附录以及由ASTM的G03委员会所建议的新SMART2光谱的结果一致。

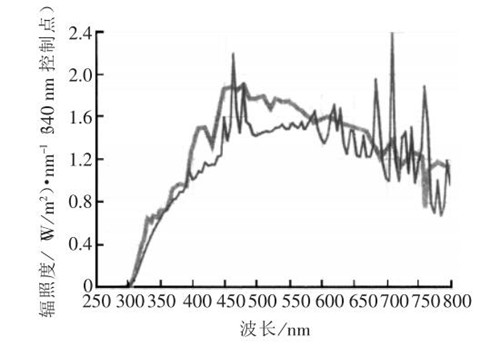

在一些旧版的汽车测试标准,例如SAE J1960中,使用一个“延伸紫外线”光谱来提高降解速率。这种光谱的缺陷在于包含低于阳光截止点(295nm)的短波。经验告诉我们,这个光谱可能导致一些涂层在自然条件下不存在的老化现象。因此,新的测试标准,例如SAE J2527,指定如ASTM G151所述的日光过滤器以达到与自然条件更为接近的光谱这与IS0 4892-2和IS0 11341所指定的光谱相同)。BASF公司新的加速酸蚀测试步骤选择了日光过滤器光谱,因为它能更好地模拟自然阳光。Q-Sun日光过滤器光谱与太阳光谱的比较见图1。

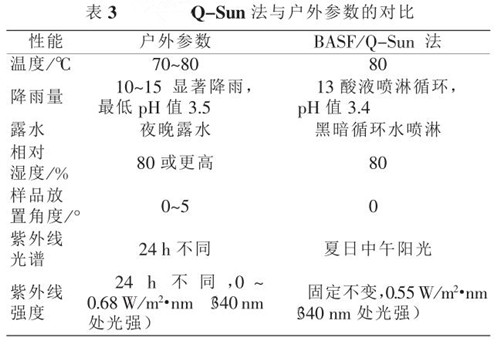

这样,我们基本确立了BASF/Q-Sun实验室测试的一些基本参数,见表3。

对Q-Sun标准氙灯进行试验箱改造以适应测试要求。增加了0°角的样品架和双重喷淋系统。双重喷淋系统可设定程序,且可分别喷淋纯净去离子水和仿酸雨溶液。

改造后的Q-Sun氙灯试验箱可按不同的测试循环运行,包括连续光照及间断酸液喷淋。确定了一个明暗交替的曝露环境,可以很好地模拟杰克逊维尔的户外酸蚀效果。酸液喷淋量和频率取决于对户外的模拟效果。

在经过若干次对比研究后,开发了一种优化的曝露循环。在测试循环确定后,测试样品被置于Q-Sun中,并在200h后每过100h对样品进行检查,见表4。

二、酸蚀评估:

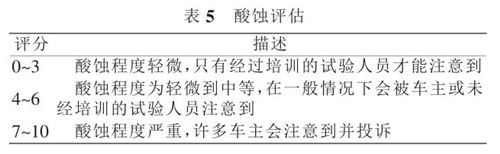

对酸蚀损失进行目测,并按(0好~10差)来对测试样品评级。评级概括如下,见表5。

有些测试中,可对以上评级进行细化。